O fresamento é uma das técnicas de usinagem mais versáteis e amplamente utilizadas na indústria. Ele desempenha um papel crucial na fabricação de peças e componentes complexos, atendendo às exigências crescentes de precisão, qualidade e eficiência. Neste artigo, exploraremos como o fresamento evoluiu para enfrentar desafios industriais, destacando inovações tecnológicas e estratégias que estão transformando o setor.

O que é o Fresamento e Sua Importância na Indústria

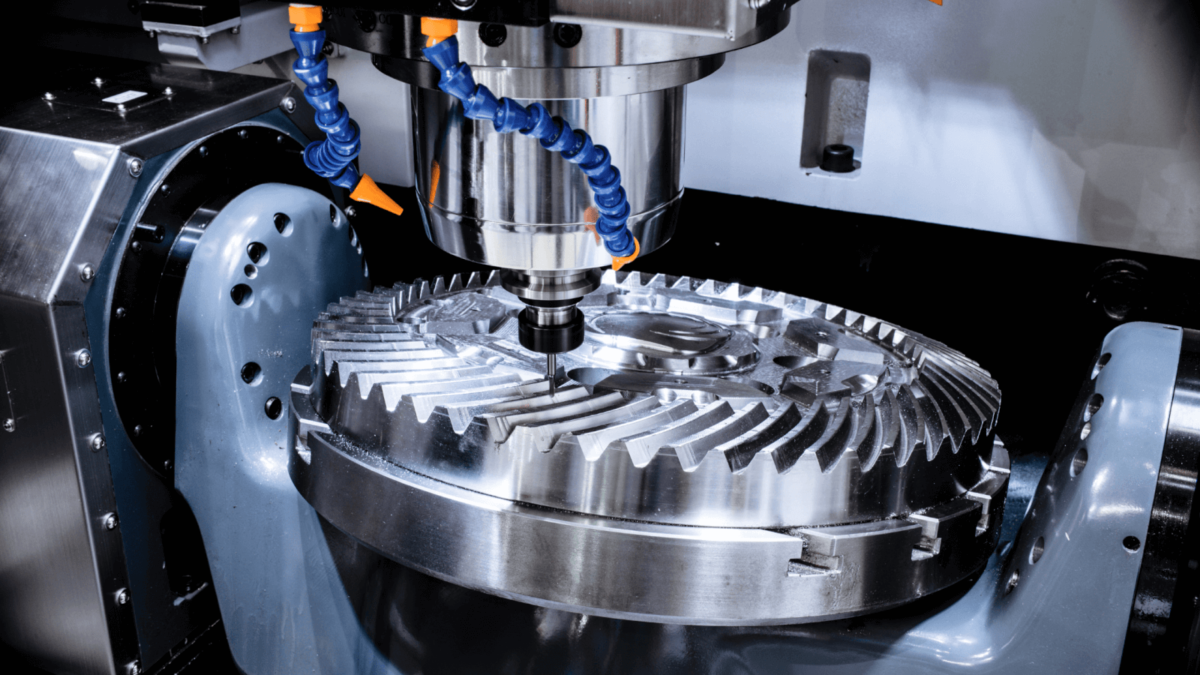

Processo de Fresamento

O fresamento é uma técnica de usinagem que utiliza ferramentas rotativas para remover material de uma peça de trabalho, criando formas e acabamentos específicos. Esse processo é amplamente aplicado em indústrias como automotiva, aeroespacial, moldes e matrizes, eletroeletrônica e equipamentos médicos.

A precisão e a flexibilidade do fresamento tornam-no essencial para a fabricação de peças de alta complexidade, como moldes para faróis automotivos ou componentes de turbinas aeronáuticas. Com a evolução das máquinas CNC (Controle Numérico Computadorizado), o fresamento atingiu novos níveis de precisão, permitindo a produção de geometrias intrincadas e superfícies de alto brilho com tolerâncias estreitas.

Desafios no Fresamento de Moldes Complexos

O fresamento de moldes apresenta desafios únicos devido à necessidade de alcançar geometrias complexas, cavidades profundas e acabamentos precisos. No caso de moldes para faróis automotivos, por exemplo, as superfícies precisam ter características quase espelhadas para garantir a dispersão correta da luz. Além disso, a fabricação de moldes de grande porte, com materiais como aço temperado, exige ferramentas robustas e estratégias de usinagem avançadas.

Impacto do Material e Geometria

Materiais como o aço 1.2343 e 1.2738HH, amplamente utilizados na indústria de moldes, possuem alta dureza após têmpera, o que aumenta o desgaste das ferramentas. Além disso, as inclinações e curvas complexas do design do molde desafiam a precisão e a eficiência das operações de fresamento.

Minimização de Polimento Manual

Um dos objetivos mais relevantes no fresamento moderno é reduzir o polimento manual, que consome tempo e aumenta os custos operacionais. Isso exige que as ferramentas de fresamento forneçam um acabamento superficial quase perfeito diretamente da máquina.

Inovações Tecnológicas no Fresamento

Nos últimos anos, fabricantes de ferramentas e máquinas-ferramenta introduziram soluções tecnológicas que melhoram o desempenho do fresamento. A seguir, destacamos algumas dessas inovações:

Ferramentas de Fresamento Avançadas

• Fresas de Avanço Rápido (High Feed Mills):

As fresas de avanço rápido, como o modelo TR4F da Moldino, permitem taxas de remoção de material significativamente maiores, mesmo em materiais duros. Com geometrias de passo irregular e pastilhas de corte reforçadas, essas ferramentas reduzem vibrações e aumentam a produtividade.

• Revestimentos de Alta Performance:

Revestimentos como o TH3 nano aplicado em fresas de metal duro melhoram a resistência ao desgaste e aumentam a vida útil da ferramenta.

Estratégias de Fresamento CAD/CAM

Os softwares de CAD/CAM desempenham um papel essencial no planejamento do fresamento. Estratégias como o fresamento Z-constante e o uso de trajetórias otimizadas reduzem o tempo de ciclo e melhoram a uniformidade do acabamento.

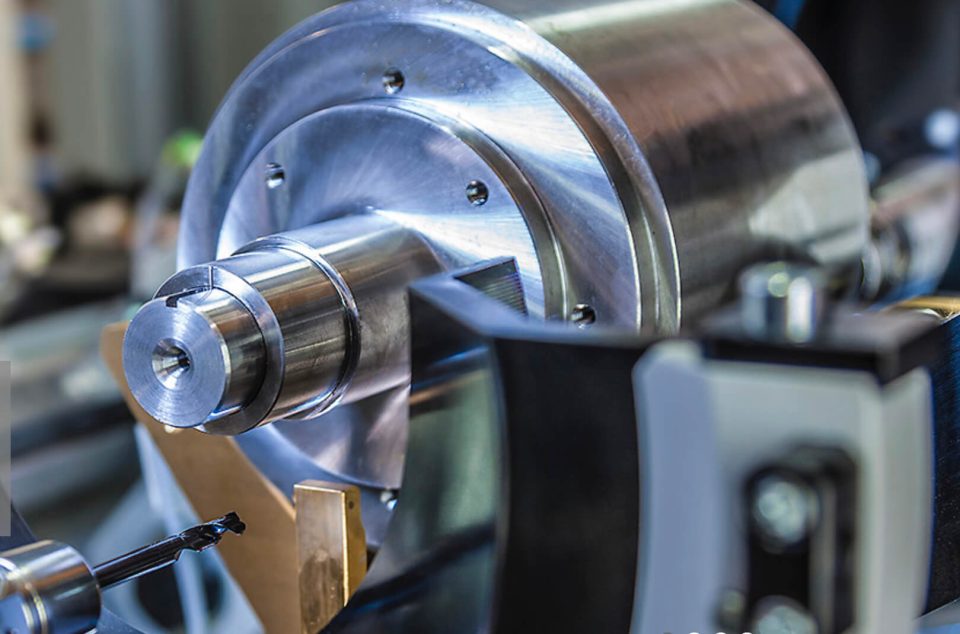

Máquinas CNC de Última Geração

Máquinas CNC equipadas com motores de alta rotação e sistemas de compensação térmica oferecem maior precisão durante longos ciclos de usinagem. Além disso, sensores integrados permitem o monitoramento em tempo real, garantindo a qualidade do processo.

Técnicas para Melhorar a Eficiência e Reduzir Custos

A competitividade no setor industrial exige que as operações de fresamento sejam eficientes e econômicas. Aqui estão algumas práticas recomendadas:

Seleção Adequada de Ferramentas

A escolha da ferramenta certa é fundamental para maximizar a eficiência. Para materiais temperados, ferramentas com maior número de arestas de corte, como as fresas EHHRE, garantem avanços mais rápidos e maior resistência ao desgaste.

Parâmetros Otimizados de Usinagem

•Velocidade de Corte (Vc): Ajustar a velocidade de corte com base no material e no revestimento da ferramenta é essencial para evitar desgastes prematuros.

•Avanço por Dente (fz): Um avanço otimizado reduz vibrações e melhora a qualidade do acabamento.

Minimização de Retrabalhos

O uso de ferramentas de acabamento, como fresas esféricas EPDBEH-TH3, elimina a necessidade de polimento manual em superfícies críticas, reduzindo o tempo e o custo total de produção.

Automação e Operações Autônomas

Sistemas de usinagem autônoma, operando 24/7, aumentam significativamente a produtividade. Com a automação, as empresas podem fabricar peças complexas sem a necessidade de supervisão constante, otimizando os recursos disponíveis.

Perspectivas Futuras do Fresamento

O futuro do fresamento está intimamente ligado ao avanço da tecnologia digital e aos novos materiais. Aqui estão algumas tendências promissoras:

Integração com Indústria 4.0

O fresamento está se tornando parte de ecossistemas inteligentes, onde máquinas, ferramentas e softwares estão interconectados. Isso permite:

• Manutenção Preditiva: Sensores inteligentes monitoram o desgaste da ferramenta, prevenindo falhas e otimizando a troca de ferramentas.

• Análise de Dados em Tempo Real: Dados de usinagem são coletados para análise, melhorando continuamente os parâmetros do processo.

Novos Materiais e Ferramentas

A pesquisa em materiais avançados, como ligas de titânio e compósitos, exige ferramentas de fresamento com revestimentos ainda mais resistentes e geometrias personalizadas.

Sustentabilidade na Usinagem

O fresamento sustentável está ganhando destaque, com o uso de fluidos de corte biodegradáveis, redução do consumo de energia e reaproveitamento de cavacos metálicos.

O fresamento continua a ser uma técnica essencial para a fabricação de peças e moldes de alta complexidade, atendendo às demandas de precisão, qualidade e eficiência. Com as inovações tecnológicas, como fresas avançadas, máquinas CNC modernas e estratégias de usinagem otimizadas, é possível enfrentar desafios industriais e reduzir custos operacionais.

Empresas que adotam essas soluções não apenas melhoram sua competitividade, mas também contribuem para o avanço da tecnologia de manufatura. O fresamento do futuro será mais inteligente, eficiente e sustentável, consolidando seu papel central na transformação da indústria.